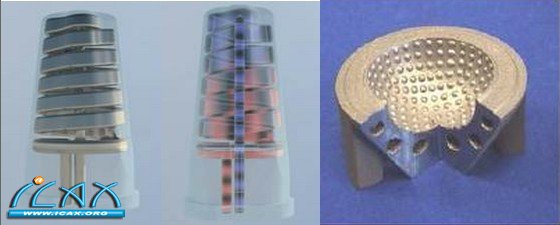

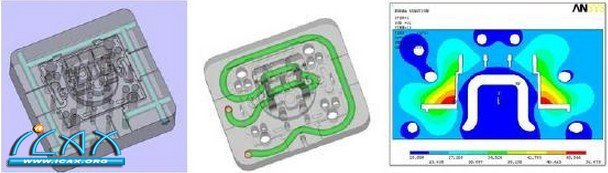

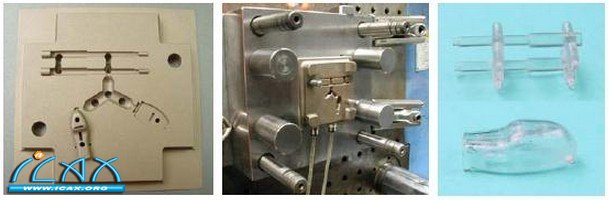

科技进步带动各式产品蓬勃发展,产品的开发周期相对缩短,为在有限的时间内提高量产值并同时兼顾产品的质量,藉由改善模具的散热效率以减少成型周期中的冷却阶段即成为射出成型制程中的重要手段。异型水路即是改善模具散热效率以降低冷却周期的革命性设计。利用直接金属粉末激光烧结技术(DMLS)可以制作冷却效率优化之异型水路设计,其不受传统加工上的限制,所以更能贴近产品轮廓,且针对一般产品的死角或是不易排热之区域,异型水路均能提供良好的散热效率。尤其针对极其复杂的外型且须实时且低廉的方式制作模具或特殊原件时,德国EOS公司的EOSINT M系列设备所使用之直接金属激光烧结技术(DMLS)将可发挥其独特之优势,弥补CNC工具机及放电加工机(EDM)不足之处。  德国EOS金属粉末激光成型技术 模具开发自1995年以来已成为德国EOS公司EOSINT M系列设备的主要产品,因其具有快速制作之优点,故有所谓「快速开模(Rapid Tooling)」之专业名词出现。早年仅有较软的金属粉末使用以供塑料射出业者开设模具之用,但经过多年持续研发,近年来除提供更优质的塑料射出模具可制作数百万个塑料产品之外,新开发的粉末更可制作高强度之模具以供铸造金属产品数万次之用。如今更因层层堆栈式的激光烧结技术可生产兼具外型及结构复杂性之独特模具产品,使得开模不仅只有'快速'之外,模具内结合异型水路设计之「进阶开模(Advanced Tooling)」技术将使射出成型产品价格更低廉、产品质量更提升。以下介绍德国EOS公司EOSINT M系列设备制作射出成型所需模具之案例及其所达到的效果。  射出成型所需模具制作之案例 模具制作通常都是耗时且耗经费,其需要昂贵的设备及专业技术人员进行多种步骤始得以完成。传统上,既使只是相当简单的两件式射出模具,仍需要CNC铣床及放电加工(EDM)两种工法,其中CNC铣床会产生金属废料且需不同步骤来进行粗、细加工,而对于深层或转角处则需以放电加工方式进行处理。而具有较复杂几何结构之模具,其内部则设有滑块、插销或相关零组件,此即造成模具制作更是耗时且更耗经费。因此能够省时且省经费之模具制作方式即成为德国EOS公司开发直接金属激光烧结技术(DMLS)之主要动机。下图所示为制作LED灯所开设的简单模具,其需有一系列步骤来制作两个塑料原件,虽然此模具很简单但传统方式仍需要放电加工处理。利用EOSINT M 270系统制作此内、外模具只需5小时40分钟,而且不需后加工处理,最后只要做简单的喷砂及擦拭即可完成,将此内、外模具直接装置于射出成型机后即可开始生产,自设计到生产只花了六天时间。  具有异型水路之进阶模具制作案例: 另一个使用直接金属激光烧结技术制作模具的动机即为改善模具效能以使生产过程获致最大的成效,除之前所提及之时间及经费之节省之外,目前为人所重视的即是在模具中加设冷却水路或温控管路,其除可以使模具局部温度降低或达到均温之外,并可对模具进行更快速之冷却或加温处理,如此将可减少脱模速率及模次周期,且不会因时间缩短而有残余应力及翘曲等问题发生。而传统制作水路均是以钻孔方式完成,其直线圆管状造型另须避开结构或组装原件,故此水路设计极其受限。而藉由直接金属激光烧结技术制作模具,冷却水路或其他管道设计可具有位置及造型的无穷想象空间,异型水路即为此依模具外型所设计之水路。  结论: 近年来,快速开模技术已渐延伸到具有异型水路结构或复杂几何外型之进阶模具制作,而直接金属激光烧结技术(DMLS)将扮演关键性的角色,其所建立之独特制作方法将可弥补CNC工具机及放电加工机(EDM)之缺失,尤其针对极其复杂的外型且需实时且低廉的方式制作模具或特殊原件时,德国EOS公司的EOSINT M系列设备所使用之直接金属激光烧结技术(DMLS)具有绝对之优势以进行复杂模具直接成型制作。 关于德国EOS: 德国EOS公司自1989年以来一直致力于雷射粉末烧结快速成型系统的研究开发与设备制造工作。现在,EOS公司已经成为全球最大的雷射粉末烧结快速成型系统的制造商,所拥有的雷射烧结技术也正是未来e-manufacturing的核心技术。 e-manufacturing是由EOS公司所倡导,基于雷射粉末烧结快速成型技术的全新制造概念。这是指从数字档案直接进行快速的、弹性的、低成本的制造方式。这种制造方式能够符合从单件产品制造到大量的个性化产品生产的不同  该贴已经同步到 iCAx开思网的微博 该贴已经同步到 iCAx开思网的微博 |