|

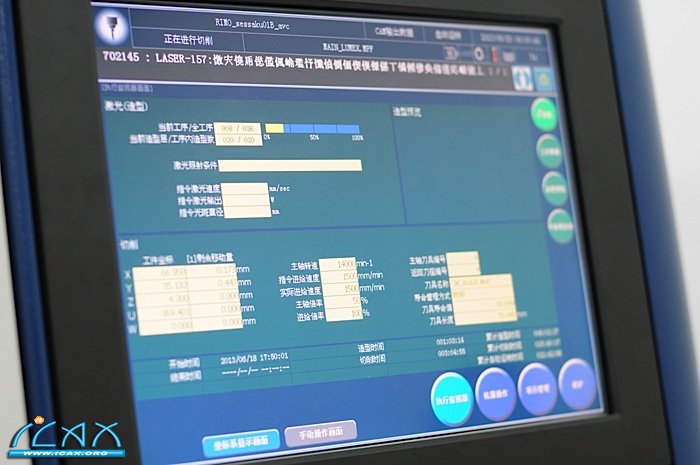

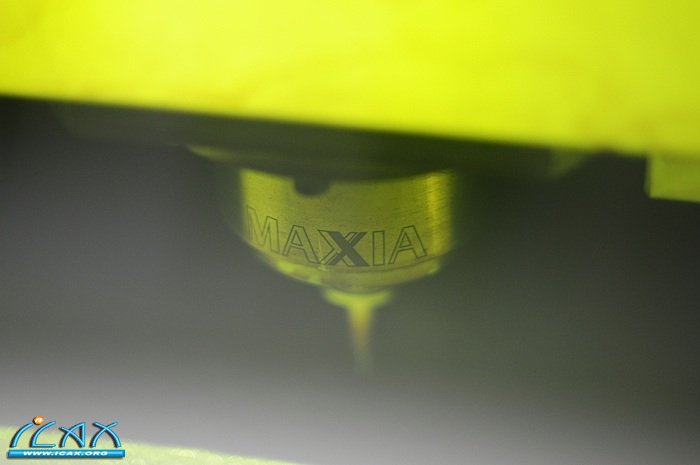

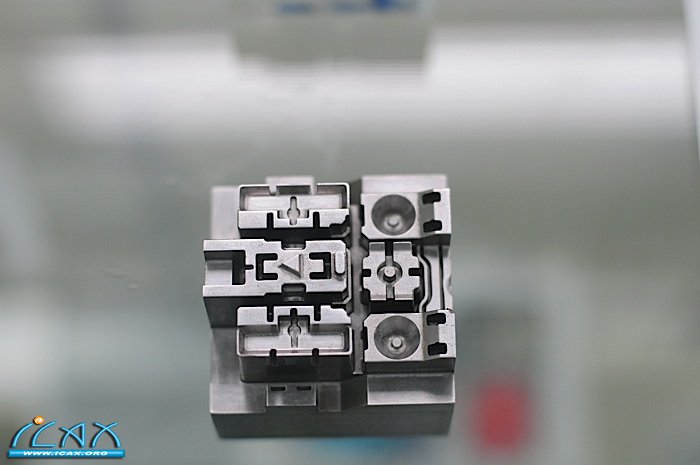

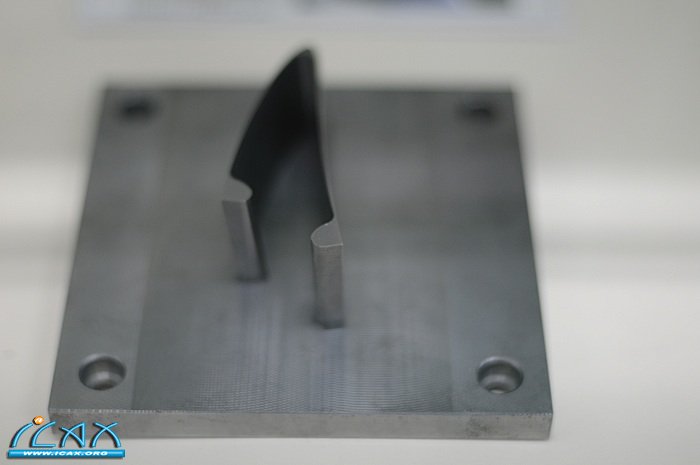

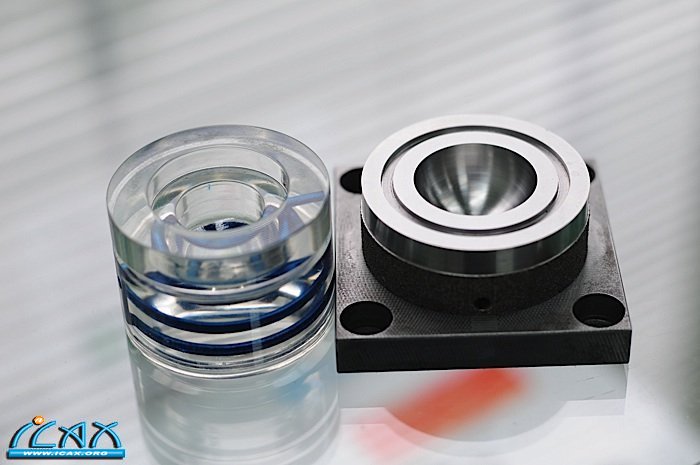

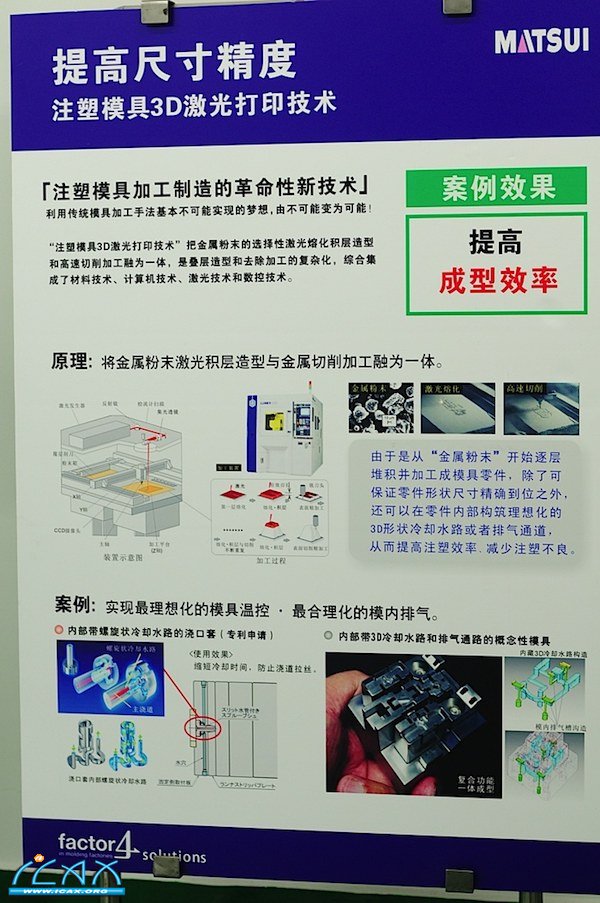

开思网专访立模激光(上海)有限公司杨青副总经理,介绍OPM金属粉末激光成型(3D打印)复合加工设备及相关的应用案例。 金属粉末3D打印的基础上再同时进行高速CNC加工(最高转速为每分钟45000转),获得更好的表面光洁度,用于塑胶模具零件的制造,可以制作非常复杂的零件以及带有3D异型冷却水路的模具零件,提高注塑质量及减少模具成型周期。 这种技术的最大优势是:用3D打印的单件加工方式来制作可以批量生产的模具零件。 金属粉末镭射造型复合加工技术把金属粉末选择性镭射熔化(Selective Laser Melting, SLM)的叠层造型工艺和传统的高速切削加工工艺融为一体,是叠层造型和去除加工的相反方向加工手法的复合化,综合集成了材料技术、电脑软件技术、镭射技术和数控加工技术。与以往单纯的金属粉末选择性激光熔化叠层造型技术相比,其特点在于可以一次性并且一体化地加工完成具有内部异型水路和排气功能,但表面形状复杂、难于实施后续加工的精密模具零件。加工尺寸精度可达到±0.005mm以下,热处理后的材质硬度可达到Hrc54。利用由此加工而成的模具零件,可极为有效地缩短模具冷却时间,排除模内困气,达到提高注塑成型效率、改善塑件品质的目的。 金属粉末镭射造型复合加工技术的特点: 1、可以制造出极为复杂且贴近成品表面的水路设计 通过金属粉末烧结成形的模具冷却水路也叫“随形水路”,冷却水通道是可以随着产品的随变化而变化。随形水路的优势就是在均衡型腔温度,加快模具冷却时间,在缩短模具冷却时间的同时改善塑胶成品品质。 2、可以一步到位的加工精密模具零件提高制模效率 以往我们在面临复杂的模具型腔时,传统的加工方法是通过加工中心先进行粗加工后,再进行精加工,遇到加工中心无法加工到位的地方,传统的做法就是通过拆电极,便用电火花来加工。而金属粉末镭射造型复合叠层造型工艺和传统的高速切削加工工艺融为一体,可以一步到位加工出任意形状的型腔,避免传统的电火花加工。 3、可以同时考量模腔内部排气且可应用于气辅成型 模具排气在模具注塑中起到至关重要的作用,排气不良将直接导致产品表面出现烧伤或因困气造成制品不完整。金属粉末镭射造型复合加工技术可以制造模腔内部排气系统,在注塑时将模腔内的气体引导至型腔外部。 我们从深圳专程去上海采访立模激光(上海)有限公司, 实际,这台设备我们在2011年去日本OPM已经见过。 但是这一台是在中国的第一台。   视频的拍摄和后期处理,都是@liujunyun 做的!   机器的显示面板  高速加工主轴  高速加工刀具特写,刀具直径基本都很小,最高转速可以达到45000转。   直接加工出来的工件,无须热处理,再表面打磨一下,就可以直接使用了。   可以成型很薄壁的高墙,这个表面未加工  这台金属3D打印机加工的零件,都是有“内涵”的!  左侧是透明示意样品,蓝色是中间的空腔,做运水冷却的,右侧为金属粉末激光烧结出来的零件,上部光亮区域是通过加工的,下部作为对比,是未做加工的。   这是带有冷却水路的浇口套。 目前米思米已经有这样的标准件卖了,也是用这台设备加工的。 注塑模具加工制造的革命性新技术:金属3D激光打印技术 好处有很多。  视频拍摄完毕,合影。 感谢立模激光(上海)有限公司的支持和配合。   更多3D打印资讯请访问创想智造3D打印网:https://24maker.com |