创想智造3D打印手板模型加工

标题: CAE 技术整合异型水路设计于改善模具热平衡与冷却周期 [打印本页]

作者: ACMT 时间: 2011-8-17 14:30

标题: CAE 技术整合异型水路设计于改善模具热平衡与冷却周期

概 述:

CAE 技术整合异型水路设计于改善模具热平衡与冷却周期

The integration of CAE and conformal cooling design on improving thermal balance of mold and cooling cycle

何志忠, 林秀春, 王维达

Alvin Ho, Alice Lin, Marvin Wang

科盛科技股份有限公司

CoreTech System (Moldex3D) Co., Ltd

摘 要:

模具热平衡问题一直以来是塑料射出成型的一项重点考虑因素,因为其牵涉到熔胶的流动性、收缩率、冷却周期和产品表面质量。然而冷却周期更是业界所在乎的一项数据,因为其影响到产品的量产值及业者的成本。为了改善模具热平衡问题,便产生了异型水路这项技 术。异型水路的特性有别于传统水路受限于加工上的限制,采取雷射金属粉末烧结技术,可 以不受传统加工上的限制,所以更能贴进产品轮廓。针对一般产品的死角或是容易积热之区 域,异型水路能提供良好的散热效率,使冷却周期得以降低。本文以一模一穴传统水路的设 计,使用 CAE 模流分析的方式,预测易发生热点之范围。在相同的模具设计内,将传统水路 的设计更替成异型水路,以期在热点的问题上获得改善。藉由 CAE 模拟分析的方式可以帮助 了解适当的水路摆放位置与预测冷却周期所需的时间,并可以做为设计异型水路的评估工 具。

关键词:Moldex3D、异型水路、模具热平衡、冷却周期。

Abstract

Thermal balance of molds has always been the priority consideration of plastic injection molding because it is involved with melt flow, shrinkage, cycle time and surface quality. Out of all these factors, cycle time is concerned most in industry due to its influence on product output and cost. In order to improve the thermal balance of molds, conformal cooling technology is developed. Because of unique Direct Metal Laser Sintering (DMLS) technology, conformal cooling design is much closer to the cavity, which makes the most difference from the one in traditional cooling design. Conformal cooling can provide a better effective thermal conductivity for part design corner or areas with easy thermal accumulation, so the cycle time can be reduced. In this paper, it demonstrates a one cavity mold design with traditional cooling system, using the CAE simulation to predict the range of hot-spot in product. Later, it replaces the traditional cooling design with the conformal cooling design to generate improvements of hot-spot reduction. Using the CAE method, it assists us to understand the appropriate placement and predict the cycle time requirement for cooling, as the conformal cooling design tool. By implementing the CAE method, it assists us to understand the appropriate placement, predict the cycle time requirement for cooling and to act as the conformal cooling design tool.

Keyword: Stamping die design, Rapid maintenance, Punch, Bush, Slide.

作者: ACMT 时间: 2011-8-17 14:30

前言

随着科技的进步与新产品推出的速度,造成 设计周期缩短。因此该如何在有限的时间内,带 来更高的量产值并同时兼顾产品的质量,皆考验 着塑料射出业的设计与制造能力,为了提高量产 值,势必要减少每一模次之间的周期时间。在成 型周期里占了绝大部份的是冷却阶段,其在成型 周期里最多可超过三分之二的成型时间,然而不 足的冷却时间却可能导致产品收缩及翘曲。

通常在模具传统水路制作上,冷却水路仰赖 钻孔的方式进行,但是一副模具往往内含复杂的 机构,像顶针、插销及滑块,因此在设计水路时, 必须避免干涉到模具机构。同时,也要考虑到是 否能对产品提供足够的冷却环境,以协助快速且 均匀地降温。因此,为模具提供足够的冷却管道 是一项困难的工作,在考虑避免与模具机构干涉 及提供良好的冷却环境情况下,结果常常无法两 者兼具。

理想的冷却系统必须考虑到,水路的布置、 型式、冷却温度、水管内的流率及冷却时间,更 重要的是水路的位置必须能够贴近产品的轮廓 以达到均匀带走热量的目的。因此异型水路这项 新的设计概念便因应而生,透过一些新世代的模 具加工技术,使得冷却水路可以不必受到传统加 工上的限制,模具设计者可更自由地设计出贴近 产品的水路设计。

作者: ACMT 时间: 2011-8-17 14:31

产品简介

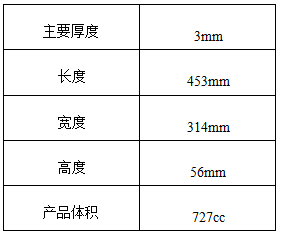

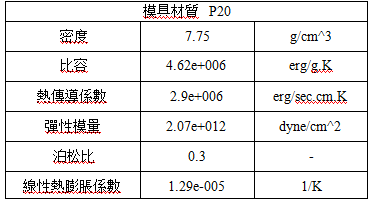

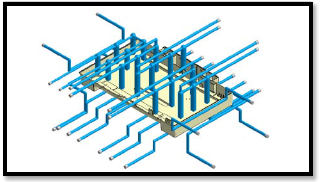

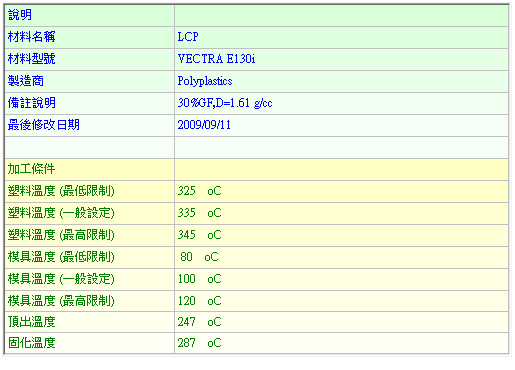

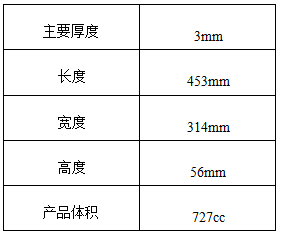

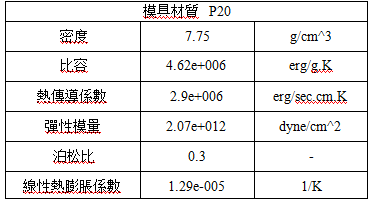

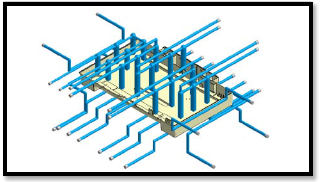

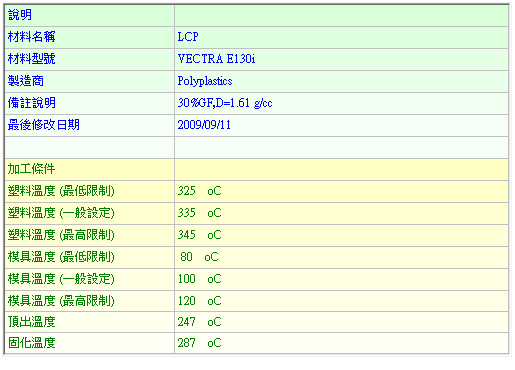

本研究以事务机外壳件为模型,针对公模面 易积热之区域进行探讨,如图一所示。原始模型 水路设计将采取传统水路的方式(图二)。设计变 更模型则采取异型水路设计(图三)。产品的规格 尺寸:主要厚度 3mm,长度 453mm,宽度 314mm, 高度 56mm,模穴体积 727cc,如表一所示。模 具的材质采用 P20 模具钢材,P20 材料特性如表 二。

表一产品规格尺寸

表二 P20 模具钢材特性

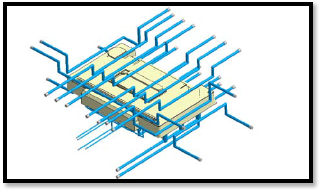

图一 模型易积热区域 图二 传统水路的水路设置

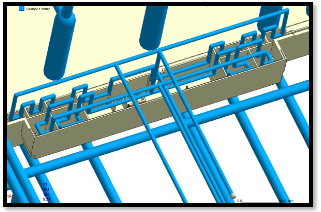

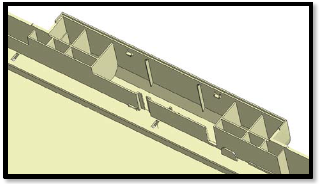

图三异型水路

作者: ACMT 时间: 2011-8-17 14:35

模流分析

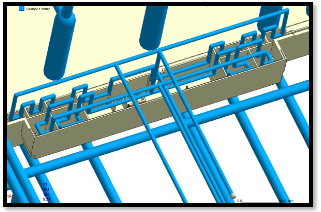

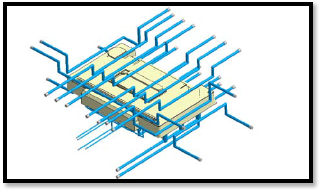

此研究分析以 Moldex3D 进行冷却分析,并 将两组模型进行比对,由于只探讨公模面易积热 之区域,故母模面的水路皆维持相同的设计(图 四)。原始模型采用管状水路并搭配隔版的方式进 行冷却。设计变更则针对易积热之凹槽区域,设 计异型水路以达到冷却之效果。

图四母模水路

原始模型:

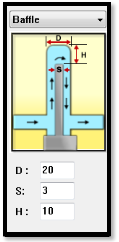

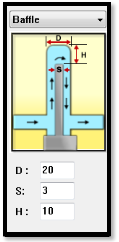

此模型的公模水路采用传统管状设计,直径 为 10mm,隔板的尺寸如图五所示,由于凹槽区 域约有几个深达 45mm 的矩形分区图六。所以传 统水路的加工方式难以将伸入此处,故仅能在部 份区域伸入隔板水路,试图将该区域温度降低。

图五隔板尺寸(单位 mm) 图六 矩形区域

作者: ACMT 时间: 2011-8-17 14:35

设计变更模型:

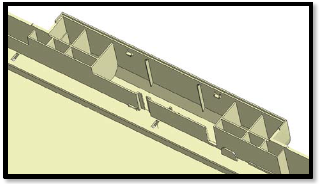

设计变更的模型水路,部份沿用原始模型的 水路配置,并且更改水路的位置及增设一组水路 (图七、八、九),目的在于使模型得到均匀的降 温。至于凹槽区域,则以异型水路伸入凹槽的内 部,预期在该处能得到良好的散热效果。

[attach]6755[/attach][attach]6756[/attach]

图七 原始水路设计 图八 更改后的水路设计

增设的水路组别

[attach]6757[/attach]

图九 增设水路

作者: ACMT 时间: 2011-8-17 14:36

结果与讨论

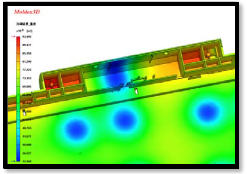

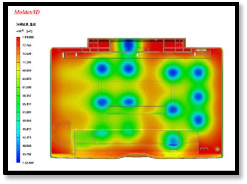

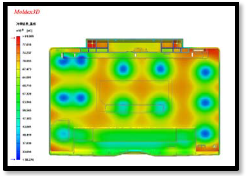

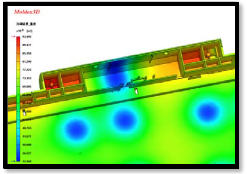

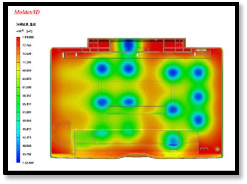

经由冷却分析结果可发现,原始模型由于在 凹槽区域无法将水路伸入,故在该区域有明显积 热现象,最高温度可达 93℃图十。反观设计变更 模型在相同区域下,异型水路设置在该凹槽区域, 针对不同的矩形区域,随着其外型的变化将水路 沿其轮廓环绕,所以积热现象较为改善,该区域 最高温度为 80℃图十一。

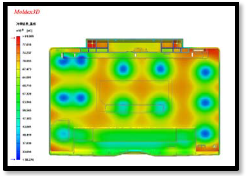

比较公模面整体温度场时(图十二、十三), 原始模型隔板水路伸入的深度不同,且各水路的 间距不一,导致公模面温度场无法获得均匀的冷 却效果。此外隔板水路太靠近模穴,导致隔板水 路下方温度过低,造成与其临近区域有接近 50℃的温度差距。设计变更模型虽保有原始模型的水路配置,但考虑到整体水路冷却的均匀,移动了含有隔板水路的组别,且也调整了隔板水路的 高度,最后可看到隔板下方温度与其临近区域仅 有 30℃的温度差距。

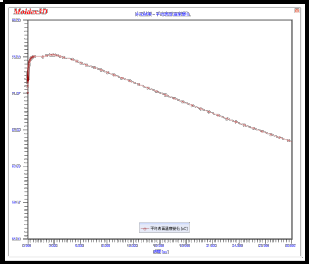

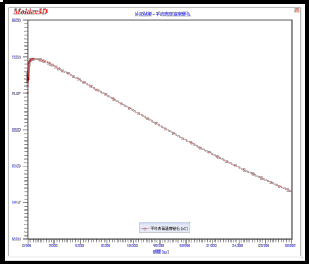

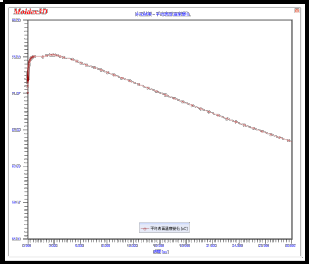

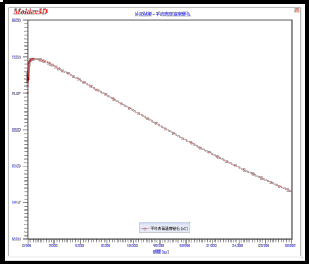

根据平均表面温度变化图(图十四、图十五), 在 30sec 的冷却时间之后,原始模型的平均表面 温度落在 65.6℃,而设计变更模型的平均表面温 度则落在 59.7℃,比原始模型减少了 5.9℃。该 产品材料为 ABS POLYLAC PA765,其可顶出温 度约为 72℃图十六,以此温度比较两个组别,可 发现原始模型要降至顶出温度需耗费 13sec,而 设计变更组别仅需 7sec。

图十原始模型凹槽区域温度场

图十一设计变更模型凹槽区域温度场 图十二原始模型温度场,红色区域为 81℃以上区域

图十三设计变更模型温度场

图十四原始模型表面温度变化图 图十五设计变更模型表面温度变化图

图十六 ABS POLYLAC PA765 工作温度

作者: ACMT 时间: 2011-8-17 14:37

结论、参考文献

结论

传统水路虽然受限于加工上的限制,无法对 一般产品易积热之凹槽或结构区域进行有效的 冷却,但假使在设计水路设置时,能够考虑到整 体散热的均匀性,在冷却方面也能为产品带来助 益。

异型水路对于传统水路无法伸入的区域,能 有效地且均匀地提供散热途径。但设计不当也会 带来负面的影响,像是造成部份区域冷却效率过 快,与其他区域产生温度差异性,这点对于模具 设计者而言需特别注意。

因此,只要传统水路在设计上能考虑整体温 度场的平衡性,加上异型水路用以改善易积热之 区域,并整合 CAE 技术加以模拟验证,相信能 够快速地为产品设计出最佳的水路配置,也为塑 胶射出业者带来更大的生产效益。

参考文献

1. 张荣语,射出成型专书(III),高立图书出版,1998

2. Jonathan Meckley, Robert Edwards, A Study on the Design and Effectiveness of Conformal Cooling Channels in Rapid Tooling Inserts (Fall 2009)

作者: ACMT 时间: 2011-8-17 14:42

论文下载:

[attach]6758[/attach]

作者: whpuzy 时间: 2011-11-27 00:31

好文章,想下载学习,谢谢!

作者: lin32102205 时间: 2013-3-20 16:58

ACMT 发表于 2011-8-17 14:37

结论、参考文献

结论

:ku:

:ku:

| 欢迎光临 创想智造3D打印手板模型加工 (https://24maker.com/) |

Powered by Discuz! X3.3 |

:ku:

:ku: